क्या आप टैल्क पाउडर के चार "डिग्री" जानते हैं? -4

सुंदरता

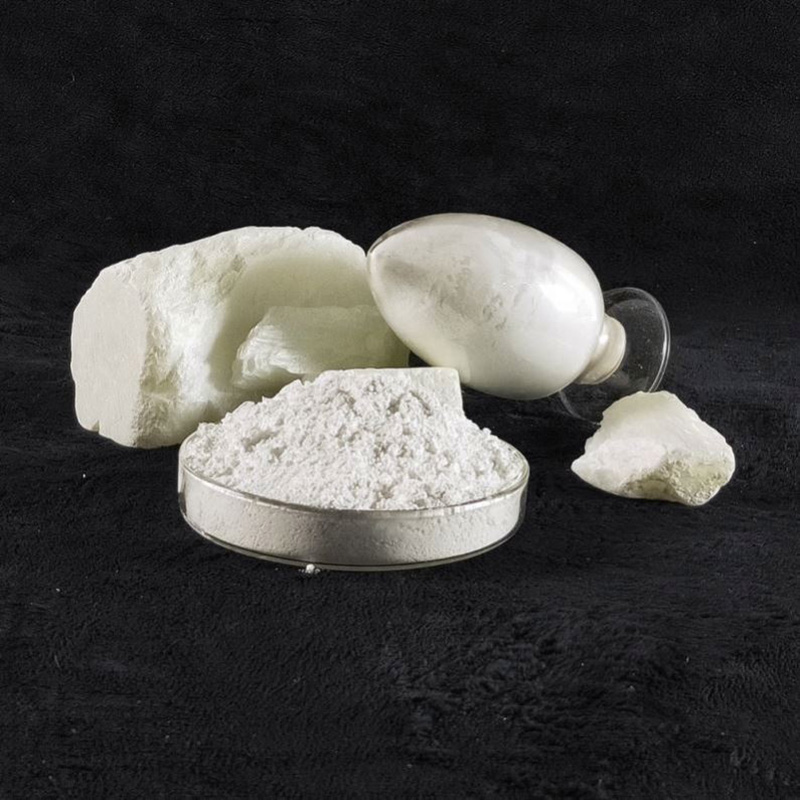

माइक्रोनाइजेशन विकास की प्रवृत्ति हैटैल्कम पाउडरउत्पाद। उत्पाद जितना महीन होगा, सुदृढ़ीकरण प्रभाव उतना ही बेहतर होगा। साथ ही, कणों की सतही ऊर्जा बढ़ जाती है, उन्हें एकत्र करना आसान होता है, फैलाना मुश्किल होता है, और महंगा होता है। इसलिए, हमें अपने तकनीकी स्तर और वास्तविक जरूरतों के अनुसार उचित सूक्ष्मता वाले उत्पादों का चयन करने की आवश्यकता है, न कि जितना महीन उतना बेहतर।

कण आकार का मूल्यांकनटैल्कम पाउडरउत्पाद की गुणवत्ता का मूल्यांकन केवल औसत उत्कृष्टता पर आधारित नहीं हो सकता। किसी उत्पाद की गुणवत्ता का मूल्यांकन करने के लिए कम से कम दो संकेतक हैं: D50 और D100 (या D98)।

जैसे-जैसे उत्पाद अधिक महीन होते जाते हैं, लोगों की सूक्ष्म आकृति और कण आकार वितरण के लिए आवश्यकताएं बढ़ती जाती हैं।टैल्कम पाउडरकुचलने के बाद। कण आकार वितरण के मूल्यांकन के लिए मुख्य संकेतक D50 से D97, D98 और अब D100 में बदल गया है। साथ ही, कण आकार वितरण की पुनरुत्पादकता अधिक कठोर है। किसी उत्पाद का मूल्यांकन करते समय, उसके औसत कण आकार को न केवल आवश्यकताओं को पूरा करना चाहिए, बल्कि इससे भी महत्वपूर्ण बात यह है कि कण आकार वितरण जितना संभव हो उतना संकीर्ण होना चाहिए, जिसमें जितना संभव हो उतना कम बड़े कण हों।

उत्पाद को प्रत्येक बैच के लिए समान कण आकार वितरण प्राप्त करने का प्रयास करना चाहिए, जो उत्पादन अभ्यास में बहुत मुश्किल है। उच्च-स्तरीय टैल्कम पाउडर उत्पादों में, कण आकार वितरण, विशेष रूप से मोटे कणों की संख्या को नियंत्रित करना एक बहुत ही महत्वपूर्ण तकनीक है, जिसके लिए न केवल उच्च दक्षता, उच्च परिशुद्धता और विश्वसनीय ग्रेडिंग उपकरण की आवश्यकता होती है, बल्कि समृद्ध संचालन अनुभव और उपकरण रखरखाव क्षमताओं की भी आवश्यकता होती है। कण आकार वितरण को कण आकार वितरण उपकरण द्वारा मापा जा सकता है, जिसमें लेजर विधि और अवसादन विधि शामिल है। हालाँकि, उत्पादन अभ्यास में मोटे कणों की संख्या का पता लगाने के लिए स्क्रीनिंग विधि का ज़्यादातर उपयोग किया जाता है।

यह ध्यान देने योग्य है किटैल्कम पाउडरइसकी अपनी परतदार संरचना के कारण इसका विशिष्ट सतही क्षेत्र बड़ा है और आयतन घनत्व छोटा है। 325 जाल का आयतन घनत्वटैल्कम पाउडर0.8-0.9g/सेमी 3 है, जबकि 1250 जालटैल्कम पाउडर0.25-0.3g/सेमी 3 तक गिर जाता है, और 4000 जाल केवल 0.12g/सेमी 3 के बारे में है। यह उपयोग के दौरान गंभीर धूल प्रदूषण, मिश्रण में कठिनाई, बढ़ी हुई लागत और कम पैदावार का कारण बनता है। इसके अलावा, लंबी दूरी की आपूर्ति की माल ढुलाई लागत काफी अधिक है।

उपरोक्त समस्याओं के जवाब में, हमने सफलतापूर्वक विकास किया हैटैल्कम पाउडरसंपीड़न प्रौद्योगिकी और दानेदार प्रौद्योगिकी। का स्पष्ट घनत्वटैल्कम पाउडरसंपीड़न के माध्यम से बहुत सुधार हुआ है। उदाहरण के लिए, 1250 जाल उत्पाद का स्पष्ट घनत्व 0.8-0.9g/सेमी 3 तक पहुँच जाता है। दानेदार बनाना पाउडर को परिवर्तित करना हैटैल्कम पाउडरइससे कणों में घनत्व बढ़ेगा, धूल-मुक्ति होगी, परिवहन और पैकेजिंग लागत में कमी आएगी, तथा भंडारण में सुविधा होगी।